8

8

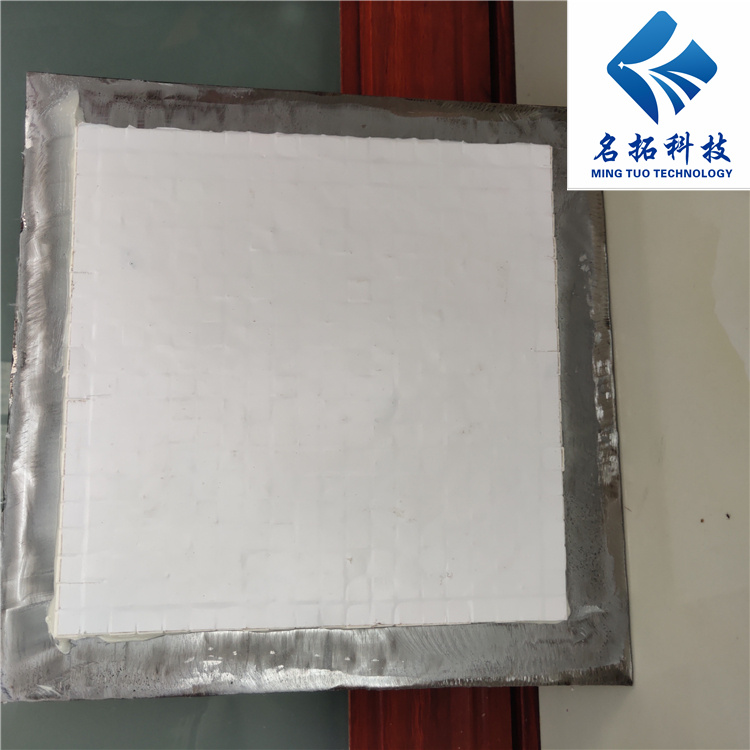

陶瓷浇注料 陶瓷防磨涂料

防腐胶泥是一种由高分子聚合物与刚玉、碳化硅等多种复合**微粉填料和化学添加剂配制而成的双组份合成材料。当胶泥涂装在设备基体上后,胶泥中的高分子聚合物与设备的基体形成很强的分子连接键粘接,使胶泥与设备的涂装表面固化成一体。刚玉、碳化硅等多种复合微粉及**微粉填料赋予了设备被涂装表面的 性能,即高耐磨性;同时高分子聚能合物本身具有防腐特性,从而使涂装后的设备具有耐磨防腐性能。

对比实验表明在同种工况下,耐磨防腐胶泥的耐冲刷磨损性能是20#钢的6-8倍。经 TABER磨损试验测定:其整体磨损率仅为0.021cm3。耐磨防腐胶泥具有良好的粘接性能:其钢一钢粘接抗压强度为88MPa,钢一钢粘接拉伸强度为45MPa,远远**国家30MPa的般要求;其钢—钢粘接抗剪强度为45MPa,**JB78-84的12MPa的标准;可在170℃下长期工作。在长期磨损情况下,耐磨防腐胶泥的使用寿命为4至6年。

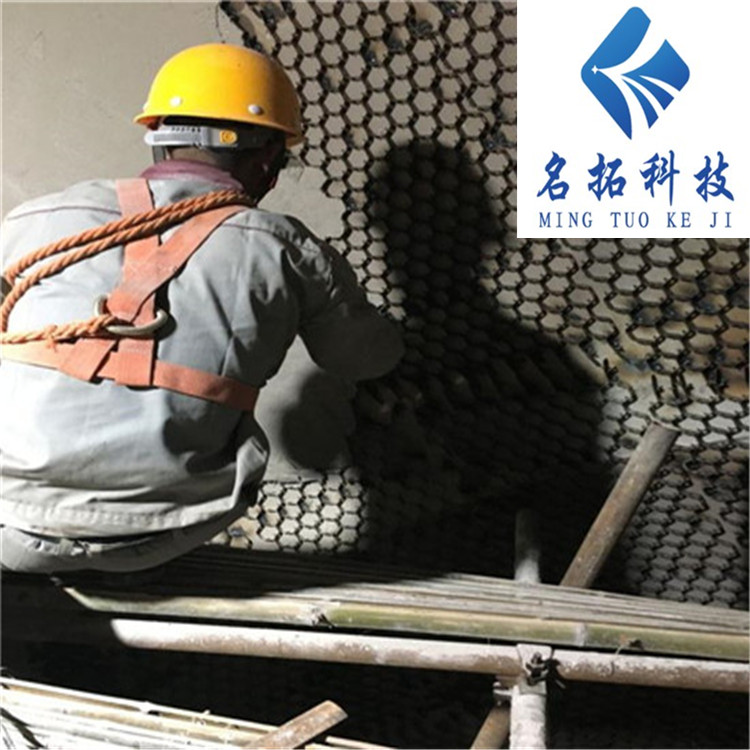

施工方法

涂装工作面的预表面处理

对所有需进行涂装的工作面, 进行表面处理,处理后的表面应

清洁,无油污,并具有合适的表面化学结构。

配料 在现场,将甲乙双份按甲、乙=4:1的比例进行混合,混合时充分搓揉均匀,它是保证耐磨防腐胶泥固化其质量标准的关键。

混合可视具体情况采用手工和机械的方式进行,若环境温度较低可在混合前分别将甲乙两种料加热至60℃左右后,再进行混合。如: 人工混合12公斤胶泥,即取甲组份8公斤、取乙组份4公斤后搓揉成均匀软膏:采用机械搅拌时,每次可混合一桶(不宣**过25kg) 在桶内搅拌成均匀软膏。

甲乙组份混合即产生化学反应,并开始固化过程,因此每次混合量不宜过大,现用现配。采用人工混合和人工涂装时, 戴较薄的橡胶手套或布手套。

涂装

按照设备的实际状况,涂装时自上而下,由内向外进行。粘贴涂抹表面平整处理 在尽可能短的时间内完成,原则上不得**过30 分钟。具体涂装时,可将充分搓揉均匀的胶泥,揉成拳头大的坨,对准被 涂装工作面,用手掌用力推压,使胶泥与工作面及附加网紧密接触, 使用抹具涂装规定的厚度并平整涂层表面

涂层厚度 一般以涂装5mm为宜, 可涂装3-4mm,也可根据工况需要涂装7mm、8mm。 胶泥特性

1快速 设备磨损部位

2全面强化设备的耐磨性

3施工简单、无须 设备

4对被涂装的设备无热影响变形;

5适用于各种曲面和垂直工作面。

胶泥外观 固化前为甲、乙两组深色性膏状体,固化后为坚硬物。 固化时间 室温条件:24小时70-80℃条件:1小时

适用范围

1火力发电厂的气固两相流设备中,如:各类粗细粉分离器、 排粉机内壳、一次风管与弯头、磨煤机出口管道与弯头等大面积易磨 排粉机内壳、一次风管与弯头、磨煤机出口管道与弯头等大面积易磨 损部位,以及尾部烟道、料仓、料斗、灰斗和部分灰水系统中。

2化工、矿山机械、选矿、治炼等设备磨损部位的耐磨衬;

3贮槽、贮罐、反应釜的防腐蚀面层或内衬

4管道、酸碱容器裂缝、孔洞的封堵漏等。